本章目的:明确撇开人性,技术上也是允许合理的不良率的。

1.前言

作者从很久以前就打算写这篇文章了,只是有很多事情打断,而且有些不知道从什么地方开始写。

在这篇文章中作者希望表明的观点是:撇开人性,技术上也是允许合理的不良率的。

作者相信,有很多的质量管理书籍上会有相同的结论,如果以后找到,会追加。不过现在就自己开始先写写。

这个观点是作者从事了很长一段时间的结构设计后,才渐渐明白的。

所以要表述清楚,也是有点难度的。

而且,要做到这一点,需要各方面的配合。

2.观点成立的原因

为什么从技术上会允许合理的不良率,说白了还是成本的问题。

比如制造方面可以用比较差的模具和设备,检测方面不用全检等。

但允许不良率并不意味着会下降单个产品的质量,这点注意。

也就是说,其实用二流设备是可以生产出一流产品的,当然代价很大。(花少钱还想买好东西是一个道理)

3.观点难以接受的地方

作者作为一名结构设计师,很长一段时间是不理解这个观点的。

因为被教导:

设计时需要精益求精,图纸不能有一个错误。

零件制造要正确,不能让供应商拿出不合格产品。

零件入厂检测要合格,每一个零件都最好全部检测。

产品组装后不能有问题,最好全部过测试。

等~

说好听一点是一个负责的工程师,说难听一点是一个死脑筋的人,

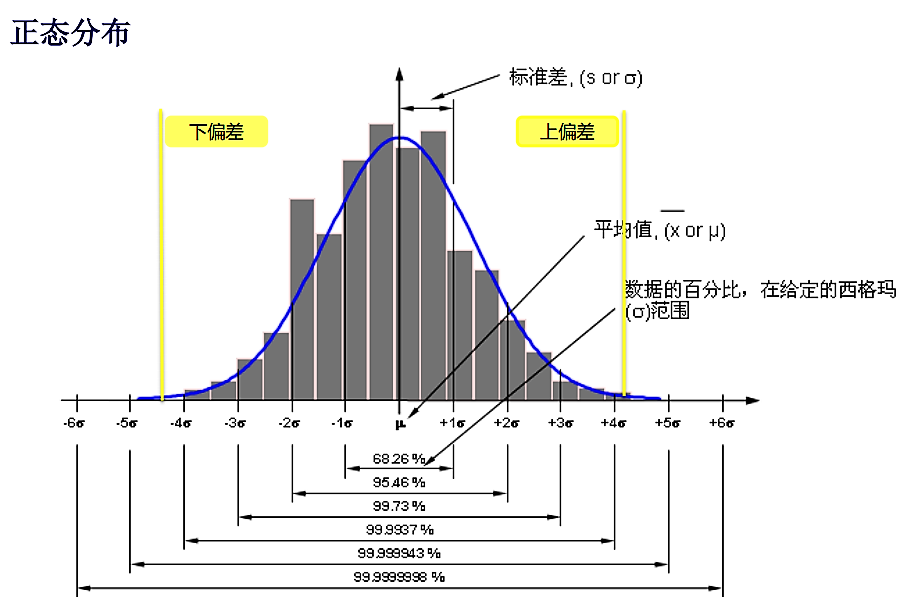

直到接触了一张图。如下。

是的,就是cpk的图纸。制造常常出现的情况。

假如一个零件的公差放宽一倍,成本就可以下降一半,而合格率只是从100%下降到80%,并且那20%的错误的零件是可以挑出来的,你会干么?

理解了这张图,作者也明白了,从技术上而言,不良率是可以被允许的。

3.1 历史遗留问题

但这个统计学的观点很难被人接受。

其一就是历史遗留问题。

我们在大学的时候就被教育去设计正确的产品,何尝会接触如何设计一个错误的产品。当然更不会去接受自己千辛万苦设计出正确的图纸,别人还制造出错的东西来。

所以,很多的新手设计师不知道:

制造人员从技术上讲,是可以制造不符合图纸的零件的。

零件是可以不用全检的,检测通过也是可能有错误零件的。

产品装配后也是可能有问题的,检测不是一切的终结等。

当然,对应设计师。

制造侧的供应商,装配线人员,检测人员,有更多人的不知道:

设计师从技术上是允许被设计出错误图纸的。(自己看都觉得是好扯的观点)

哪怕这些人是工作很多年的老手,也是一遍又一遍强调图纸的正确性。

3.2 人性与技术的对立

除却统计学知识难以普及,实施难度高之外。

更难的是,人性方面与技术的对抗。

作者的结论是:如果技术与人性对抗,技术会一边倒地败北。

是的,作者本人虽然知道这种能降本的技术,但并不看好它,原因就是在此。

要知道,合理的不良率,合理两个字并没有明确的界限,所以在人性的腐蚀下,设计师和制造人员,检测人员,乃至于管理者都不再精益求精会变成一件常事。没有底线的错会变成一件常事。

而且,因为利益关系,各种错误会容易变成把柄,被利用和攻击,成为公司内耗的依据。

所以,这种基于统计学的技术,更像是一种让人成瘾的药品,用的好固然能收获极大,但也非常容易埋下祸根。

因为人性。很多人都不会意识到(当然也不会承认),自己犯的错误,是压弯产品质量的最后一根稻草。

3.分清楚制造的阶段

但技术就是技术,技术本身无过错,好的就学吧,至少要了解一点。

学这一套技术的前提,是要弄清楚制造的阶段划分。

现在早已经不是设计与制造两极对立的时代了。

制造已经细分成:零件制造,零件检测,部件装配,部件装配检测,产品装配,产品检测

等这些阶段。大致如此,甚至要更细分。

其实在

作者就说过这件事情。

4.理解每个阶段为什么允许合理的不良率

分清楚这些阶段时候,大家就能明确,产品制造并非需要每个阶段都100%正确。

比如,零件制造有一半是错误的,通过零件检测过滤一部分错误的零件,再通过部件装配检测过滤一部分错误的部件,最后通过产品检测过滤最后一部分错误的产品。那么,最后到顾客手里的产品任然是正确的。

而且,这种做法的好处是,大大降低了成本的同时,并提高了成品生产的效率,也就是最后好的产品反而比所有阶段都要求正确的情况要多的多。

上述是设计师要了解是事情。

但有很多制造人员不明白,那为什么会允许一部分图纸会有错误呢。比如公差明显大了,材料某些特性变差了等。

设计上允许错误,对质量管理来说,更像是一种控制手段,和制造上允许的不良率有些不同。比如统计公差法。这个后面分章再说吧。

5.小结

总章写到这里就可以了,具体哪一部分允许多少的不良率,作者会在分章中再写。

也许这一张的观点,对很多新手工程师,甚至是老鸟而言,都比较的让人惊讶。

但事实上就是如此。

合理的运用不良率,适当地接受错误,撇除各种人性的复杂,这是技术上也允许的。虽然的确有风险就是了