本章目的:了解不同制造的发展与其对设计的要求。

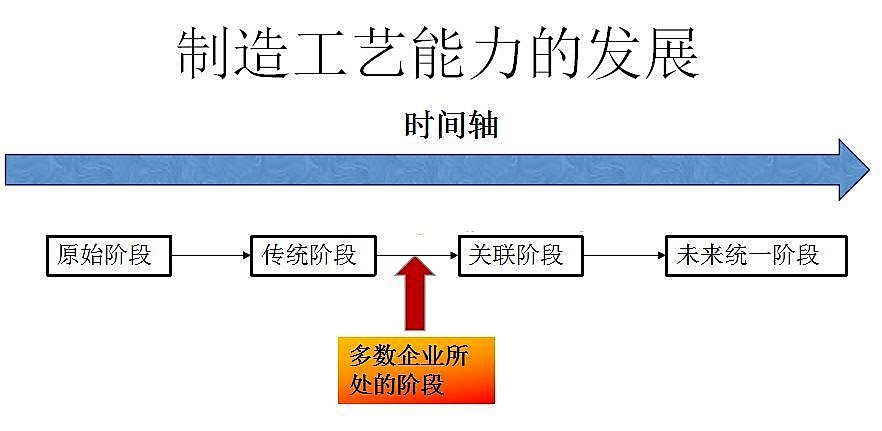

1.制造工艺发展阶段的划分

作者只是按照自己的理解,粗略划分为4个阶段:

原始阶段、传统阶段、关联阶段、未来统一阶段。

2.原始阶段

2.1 原始阶段定义

产品设计和产品制造由同一个人完成。

在很久以前,制造行业刚刚兴起的时候,人们所能制造的产品很简单,相应的工艺也很简单。在此阶段,产品的设计和制造都由同一个人来完成,这个阶段称为制造业的原始阶段。

如农具,刀剑等,现在的一些手工艺品属于这种范畴。

2.2 原始阶段特点

我设计,我制造;

产品简单,效率很低;

2.3 原始阶段中制造对设计者的要求

3.传统阶段

3.1 传统阶段定义

随着社会的发展,人们对产品的要求越来越高。而产品变得越来越复杂,产品的制造工艺也越来越复杂。一个产品开发的各个阶段都需要对应的专业知识,已经无法由一个人来承担了。

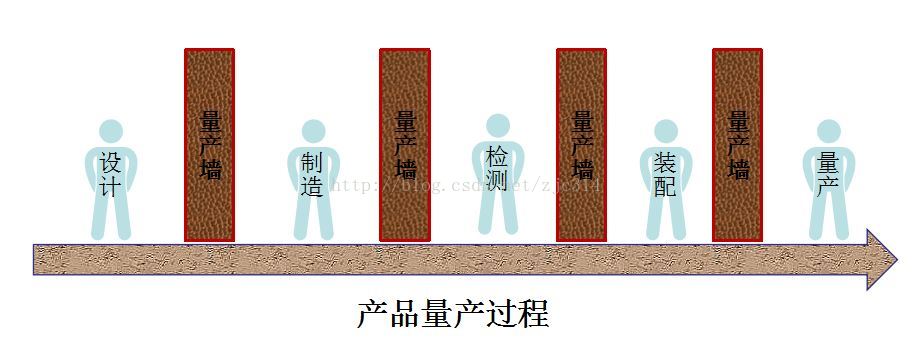

通常产品开发过程分为设计、制造、检测、装配、测试和量产几个阶段,各个阶段都需要对应的专业人才。但随之问题也来了。

在产品设计阶段,机械工程师关注的是如何实现产品的功能、外观和可靠性等要求,而不去关心产品是如何制造、如何装配的;

而当机械工程师完成产品设计后,由制造工程师进行产品的制造,装配工程师进行装配。但,制造和装配工程师也不关心产品的功能、外观和可靠性等要求;

所以在设计、制造、检测、装配、测试等工程师之间,仿佛有一堵墙的存在,非常有效的阻碍了产品的进行。姑且命名为“量产墙”!

这是各个企业都有的现象!

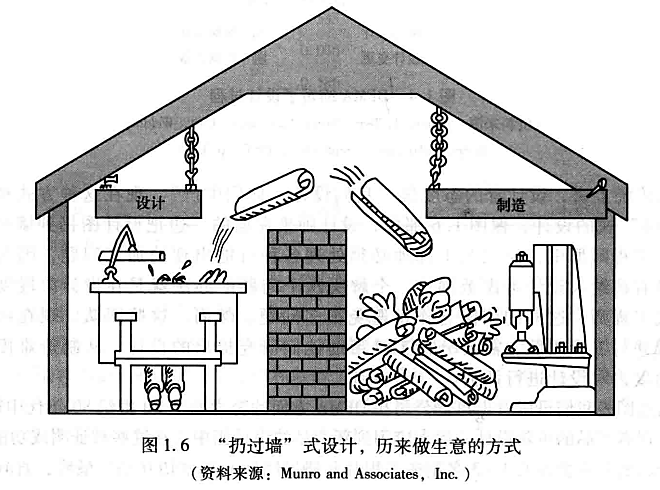

这种现象直接导致了很有名的“抛墙式”设计。

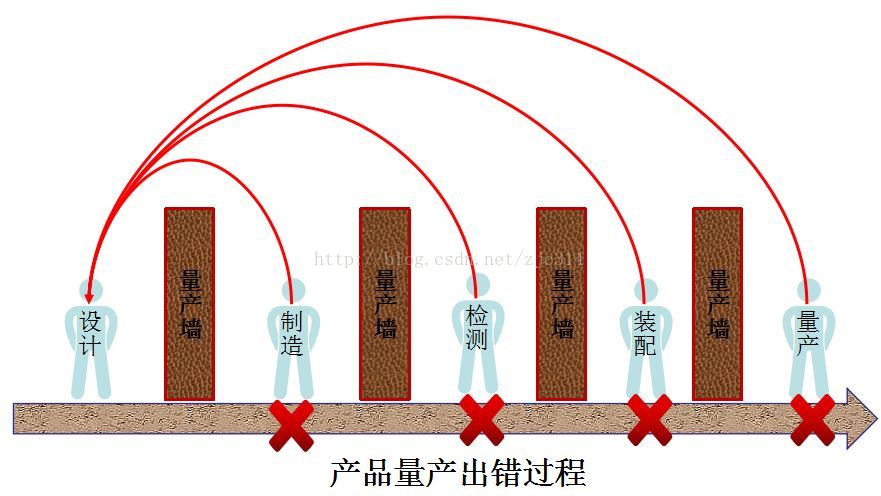

一旦出错,就会出现返工重来这种情况。

所以,量产一个合格的产品设计周期特别长,毕竟要反反复复的从零设计开始。

不知道同行业的读者是否心有戚戚焉╮(╯▽╰)╭。

3.2 传统阶段特点

1.抛墙式设计,我们设计,你们制造,设计不考虑制造的要求 ;

2.反反复复修改直到把事情做对;

3.产品设计修改多,产品开发成本高,开发周期长,产品质量低;

3.3 传统阶段中制造对设计者的要求

只有可靠性一方面的要求,包括功能、外观、寿命等。

多数的企业和工程师处于这一个阶段!

4.关联阶段

这是一个伪阶段。

制造工艺并没有特别的发展,只是人们意识到“量产墙”的存在,而提出的一种解决方法。

但在这一阶段,有了的零缺陷等质量管理的概念。

有兴趣的读者,可以查看本博文达人篇,质量管理的历史及对应的质量控制办法。

那么如何有效打破量产墙呢?

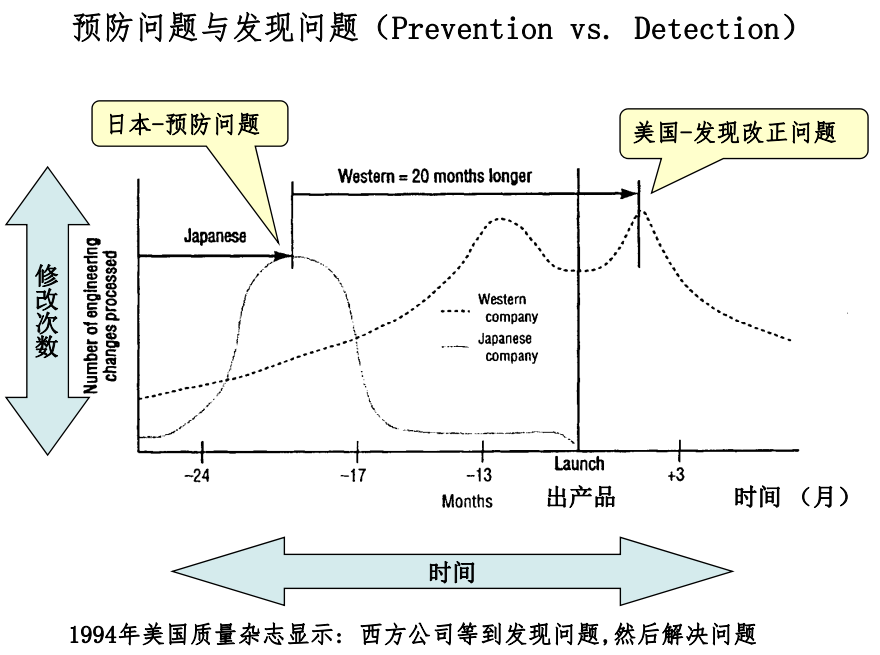

其实从产品量产出错过程就可以看出来了,既然哪个部分出错都需要设计修正,那干脆在设计上大大的投入,在从产品设计之初就针对该阶段的要求提出要求,避免重复修正。

意识到设计对质量的重要性,一个重要的节点就是APQP的提出。(后面的质量管理历史章节)

这是很多国外企业正在做的,也是他们为什么在设计上这么下功夫的原因,因为这才是“真省钱”。

4.1 制造、装配、检验等阶段如何在产品设计之初提出要求呢?

4.1.1 书面表达

口头表达当然是不行的,详细而规范的书面陈述是基础。

4.1.2 知识分离

制造、装配、检验等专业知识不是所有的都需要产品结构设计师掌握的,人非圣贤。

分清楚哪些是必须要掌握(如塑胶模具制作的倒扣的知识),哪些属于了解项目(比如模具设计本身)。

这些必须掌握的知识,称之为面向xx的设计(DFX),如面向制造的设计(DFM),面向装配的设计(DFA)等。

当然,这些知识并不需要作者或者读者来划分,国外的同行业工作者已经划分完毕并且运用了很多年。而且理论一直在丰富完善。可见,

但这本书中很多的方法需要专业软件的配合,机械专业软件的昂贵会让很多人望而生畏。于是国内也有相应的机械工作者出了对应的书籍,如:

4.1.3 工具的善用

最基本的用法,矩阵式表格评分。如:

资料详见:进阶篇:2)DFMA方法的运用

当然,有配合理论的软件支持最好,也是作者最希望的办法。这样才能有效减轻设计者的负担,并能较为迅速的看到成果!

4.2 关联阶段特点

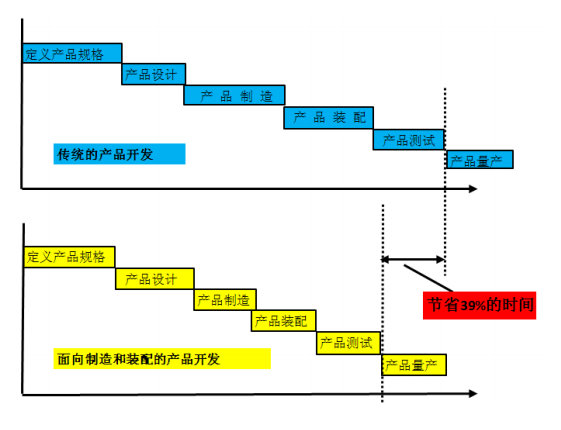

①我们设计,你们制造,设计充分考虑制造的要求;

②第一次就把事情做对;

4.3 关联阶段中制造对设计者的要求

可靠性设计+DFX设计方法。从DFMA开始。

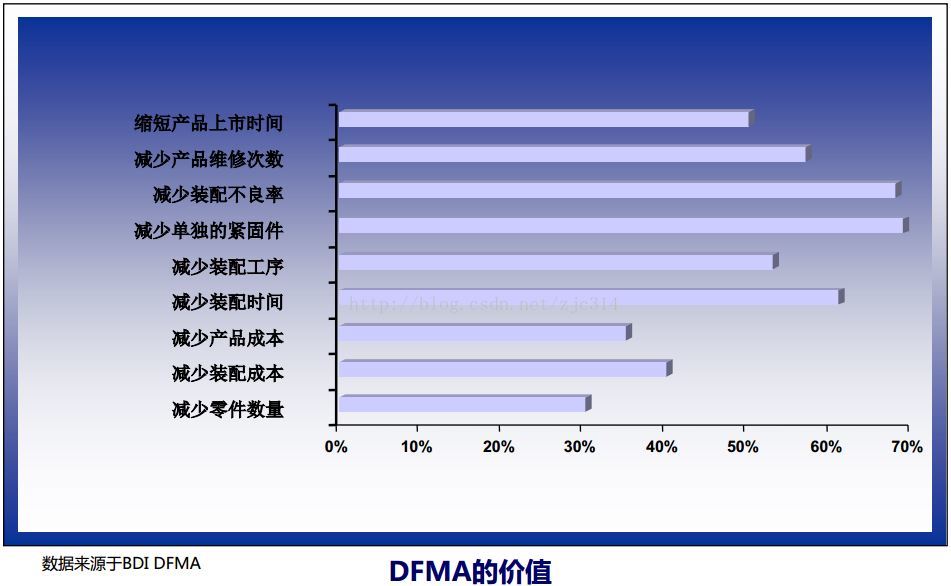

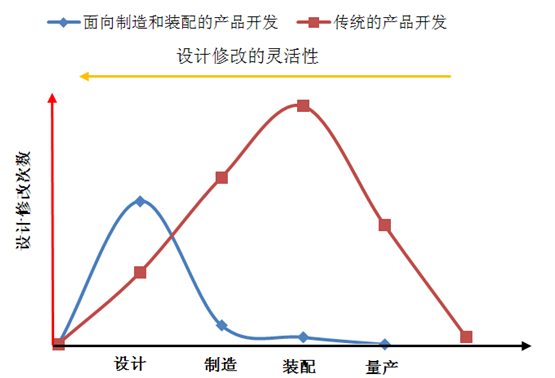

4.4 DFMA的好处

这几张图作者的感受还是蛮深的,在国内是单纯压缩设计的时间,急急忙忙要出样品,然后就拖~死在量产之前╮(╯▽╰)╭。

这时候,很多非机械行业的人疑惑,有一个样品了,离量产也只差一步,为什么失败了?但从一个机械设计者的角度来看,这只是一个病入膏肓,回光返照的产品罢了,失败是注定的。这种早早要出样品的产品制造方法,作者感觉有点像运动员服用兴奋剂来锻炼,短时间有效果,但长期会戕害到公司和产品。

当然,DFMA设计是一个公司环境等综合要求,所以作者并不建议结构工程师一人去抗衡或实施这些“好”方法。

注:方法只节省了量产的时间。

//后来作者反复思量,恐怕引入DFMA最难的地方,还是性价比的问题。

公司产品不需要这么好的质量,所以我也不需要这些设计方法,我也不需要这么好的结构工程师。这才是本真。

如果一家公司想要拼命提高产品质量,才会搞这些事情。其他的比如降低量产时间也厚,降低设计成本也好,有点是小头的胡闹罢了。

5.未来统一阶段

这个是作者臆想的阶段。

总感觉在专业定制化生产普及之后,又会回归原始阶段,以另一种方式让设计师兼顾产品开发的所有过程。