本章目的:规范化3d零件装配图,弄清楚装配层级划分,这也是机械的基本功夫。

1.装配通用原则

在装配建模设计中,应遵循以下通用原则:a)所有的装配单元应具有唯一性和稳定性,不允许冗余元素存在;

b)应合理划分零部件的装配层级,每一个装配层级对应着装配现场的一道装配环节,因此,应根据装配工艺来确定装配层级;

c)每个装配模型应包含完整的装配结构树,该结构树应包含装配信息;

d)装配有形变的装配单元(例如弹簧、锁片、铆钉和开口销等)应按安装后的变形状态进行装配;

e)装配建模过程应充分体现DFM和DFA的设计标准,应充分考虑制造因素,尽量提高其工艺性能;

2.装配总体要求

在装配建模设计中,应遵循以下总体要求:a)装配建模应采用统一的量纲,长度单位通常设为毫米,质量单位通常设为千克;

b)模型装配前,应将装配单元内部的与装配无关的基准面、轴、点及不必要的修饰进行消隐处理,只保留装配单元在总装配时需要的基准参考;

c)为了提高建模效率和准确性,零件级加工特征允许在装配环境下采用装配特征建构,但所建特征必须反映在零件级;

d)装配工序中的加工特征在零件级应被屏蔽掉;

e)在自顶向下设计时,可在布局设计中,将关键尺寸定义为变量,以驱动整个产品的设计、修改;

f)只有在装配模型中才能确定的模型尺寸,可采用关系式或参照引用的方式进行设定,必要时可加注释;

g)复杂结构装配时,可采用简化表示法,提高系统加载和编辑速度;

h)在进行模型装配前,应建立统一的颜色和材质要求,给定各种漆色对应的RGB色值和材料纹理,以保证各型号的产品外观的一致性;

i)装配模型应包含三维爆炸图状态,以便快速示意产品结构分解和构成;

j)每一级装配模型都应进行静、动态干涉检查分析,必要时,应按GB/T 26101中的规定进行装配工艺性分析和虚拟维修性分析。

3.装配层级定义原则

每一个装配模型对应着产品总装过程中的一个装配环节。根据实际情况,每个装配环节又可分解为多个工序。在分解工序和工步过程中应遵循DFA原则:a)根据生产规模的大小合理划分装配工序,对于小批量生产,为了简化生产的计划管理工作,可将多工序适当集中;

b)根据现有设备情况、人员情况进行装配工序的编排。对于大批量生产,即可工序集中,亦可将工序分散形成流水线装配;

c)根据产品装配特点,确定装配工序,例如,对于重型机械装备的大型零组件装配,为了减少工件装卸和运输的劳动量,工序应适当集中,对于刚性差且精度高的精密零件装配,工序宜适当分散。

②识别零件;

③抓取零件;

④移动零件到装配位置;

⑤零件调整到正确位置;

⑥零件被固定;

⑦检测。

4.装配约束的总体要求

装配约束的选用应正确、完整,不相互冲突,以保证装配单元准确的空间位置和合理的运动副定义。

装配约束的定义应符合以下要求

a)根据设计意图,合理选择装配基准,尽量简化装配关系;

b)合理设置装配约束条件,不推荐欠约束和过约束情况;

c) 装配约束的选用应尽可能真实反映产品对象的约束特性和运动关系,选用最能反映设计意图的约束类型;对运动产品应能够真实反映其机械运动特性。

4.1 对于无自由度的装配模型

对于无自由度的装配模型,每个装配单元均应形成完整的装配约束。对于常用的平面与平面配合,

一般采用面与面的对齐与匹配方式进行约束;对于常用的孔轴类配合一般采用轴线与轴线对齐的方式。

常用的静态装配约束通常包括平面与平面、轴线与轴线、曲面相切、坐标系等。

4.1.1 平面与平面

可约束两个平面相重合,或具有一定的偏移距离。若两平面的法向相同,简称为“面对齐”约束;若两平面的法向相反,简称为“面匹配”约束;若两平面只有平行要求,没有偏距要求,简称为“面平行”约束。

4.1.2 轴线与轴线

可约束两个轴线相重合。这种约束常用于轴和孔之间的装配约束,通常简称为“轴线对齐”或“插入”。

4.1.3 曲面相切

可控制两个曲面保持相切。

4.1.4 坐标系

可用坐标系对齐或偏移方式来约束装配单元的位置关系。可将各个装配单元约束在同一个坐标系上,以减少不必要的相互参照关系。

4.2 对于具有自由度的装配模型

对于具有自由度的装配模型,应根据其实际的机械运动副类型进行装配。所形成的约束应与实际机械运动副的运动特性保持一致。

常用的机械运动副包括转动副、移动副、平面副、球连接副、凸轮副、齿轮副等。

4.2.1 转动副

又称“回转副”或“铰链”,指两构件绕某轴线做相对旋转运动。此时,活动构件具有1个旋转自由度。

4.2.2 移动副

又称“棱柱副”,指一个构件相对于另一构件沿某直线仅作线性运动。此时,活动构件具有1个平移自由度。

4.2.3 平面副

一个构件相对于另一构件在平面上移动,并能绕该平面法线做旋转运动。此时,活动构件具有3个自由度,分别是2个平动和1个转动自由度。

4.2.4 球连接副

一个构件相对于另一构件在球心点位置作任意方向旋转运动。此时,活动构件具有3个转动自由度。

4.2.5 凸轮连接副

凸轮连接属于高副连接,用以表达凸轮传动的特性。

4.2.6 齿轮连接副

齿轮连接属于高副连接,用以表达齿轮传动特性。

4.3 装配模型中的机构运动分析基本要求

装配模型中的机构运动分析应符合以下要求:

a)针对具有运动机构的区域,定义装配约束关系、运动副类型、机构的极限位置;

b)对运动机构分别进行运动过程模拟,进行碰撞检查和机构设计合理性分析,并基于分析结果做出设计改进;

c)对产品各装配区域进行全局机构运动分析,直到得到最优的设计结果。

5.装配结构树的管理要求

装配结构树的管理应符合以下要求:

a) 装配结构树应能表达完整有效的装配层次和装配信息;

b) 应对零、部件模型在装配结构树上相应表达的信息进行审查;

c) 完成模型装配后,应对模型的装配结构树上的所有信息进行最终的检查。

6.配建模的详细要求

6.1 装配建模设计流程

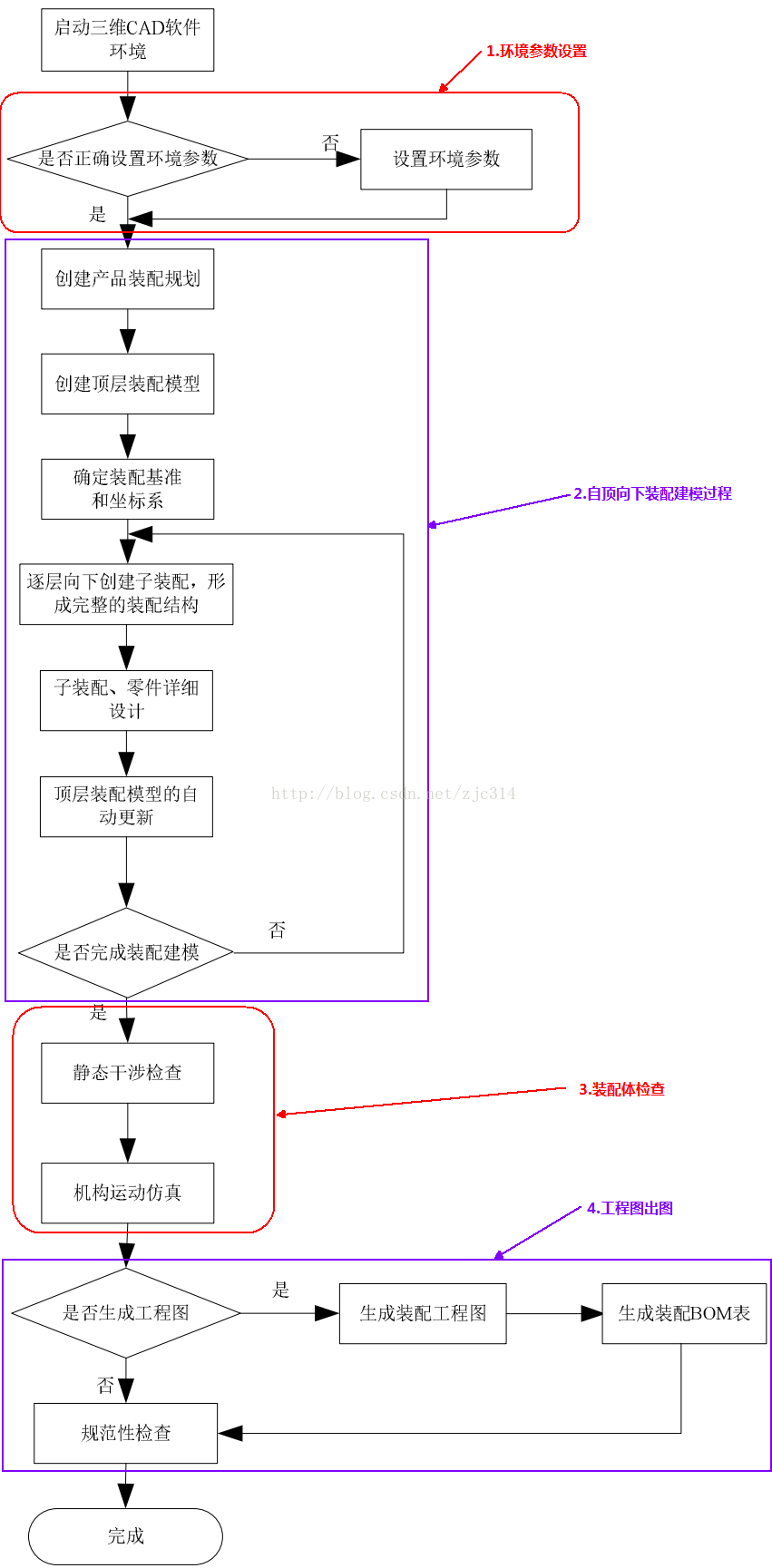

产品的装配建模一般采用两种模式:自顶向下设计模式和自底向上设计模式。

6.1.1 自底向上设计 bottom-up design 定义

独立于装配体设计各个零件,然后把设计完成的零部件自下而上地逐级装配成部件、组件直至完整的产品,其间每个零部件应符合上一层装配件规定的外形尺寸、外部接口尺寸和相对位置尺寸。

6.1.2 自顶向下设计 top-down design 定义

设计时从系统角度入手,针对设计目的,综合考虑形成产品的各种因素(专业技术现状、工艺条件和设计手段等),确定产品的性能、组成、相互关系和实现方式,形成设计的总体方案;然后在此基础上分解设计目标给分系统具体实施,分系统从上级系统获得必须的相关参数等,并在上级系统确定的边界内开展设计,最终完成总体性能相对最优的设计。

6.2 装配建模流程的选用

两种设计模式各有特点,应根据不同的研发性质和产品特点选用合适的流程。

对于产品结构较简单或对成熟度较高产品的改进设计,建议采用自底向上设计模式。对于新产品研发或需要曲面分割的产品更适宜采用自顶向下的设计模式。两种设计模式并不互相排斥,在实际工程设计中,也常将两种设计模式混合使用。

6.3 自底向上装配建模的设计流程

自底向上设计模式一般需要把所有底层零部件设计完成后才进行装配设计,其顺序是从底层向上逐级搭建产品模型。

自底向上装配建模的设计流程如下:

6.3.1 完成装配单元设计

在进行装配建模设计前,应分别完成参与装配的零部件设计

6.3.2 创建装配模型

通过新建装配文件,创建产品的装配模型。装配模型可在行业或企业预定义的模板文件上产生

6.3.3 确定装配的基准件

根据装配模型的结构特点和功能要求,确定装配基准件。其他装配单元依据此基准件确定各自的位置关系。

6.3.4 添加装配单元

根据装配要求,按顺序将已完成设计的装配单元安装到装配模型中,逐步完成模型装配。装配时应选择合适的装配约束,减少不相关的参照关系

6.4 自顶向下装配建模的设计流程

自顶向下设计模式既能管理大型组件,又能有效地掌握设计意图。它不仅能在同一设计小组间迅速传递设计信息、达到信息共享的目的,也能在不同的设计小组间同样传递相同的设计信息,达到协同作战的目的。在开发过程中,通过严谨的沟通管理能让不同的设计部门同步进行产品的设计和开发。

自顶向下装配建模的设计流程如下:

6.4.1 创建装配模型

依据行业或企业预定义的模板文件产生初始的装配模型。

6.4.2 创建顶层布局模型

根据装配模型特点,建立顶层布局模型,并在布局模型中建立控制顶层装配模型位置和姿态的关键点、线、面、坐标系,以及顶层模型的关键装配尺寸和装配基准参照等信息

6.4.3 逐级创建装配单元

根据产品的结构分解,在总装配模型中依次创建参与各级别装配的装配单元,并根据需要对子装配模型分别建立各自的子布局模型,形成该子装配模型设计所需的几何信息和约束信息。子布局模型从顶层布局模型中继承模型信息,并随之更新;子布局模型可随着装配设计逐步细化和完善。

6.4.4 定义全局变量

在总装配模型中定义全局变量,并通过全相关性信息逐级反映到各级子装配模型及其子布局模型中,形成产品设计的控制参数

6.4.5 在装配模型中设计实体元件

根据从上级装配模型中传递来的设计信息,分别设计出满足要求的实体零件,通过零件装配形成子装配模型。

子装配模型设计可独立进行,亦可协同并行完成。各子装配模型设计完成后,通过数据更新可实现顶层装配模型的自动更新。

6.4.6 SolidWorks帮助里的内容

1)自上而下的设计

在自上而下装配体设计中,零件的一个或多个特征由装配体中的某项定义,如布局草图或另一零件的几何体。

设计意图来自顶层,即装配体,并下移至零件。 设计意图的示例包括特征尺寸、装配体中的零部件位移并与其他零件接近。

例如,您使用 拉伸命令在塑料零件上生成定位销。 选择 成形到面 选项,然后选择电路板的底部,它是另一个零件。 该选择将使定位销长度刚好接触线路板,即使线路板在将来的设计更改中发生移动亦是如此。 销钉的长度在装配体中定义,而不是被零件中的静态尺寸所定义。

2)方法

您可以使用这些自上而下的方法:

•单个特征可通过参考装配体中的其他零件而自上而下进行设计,如定位销示例。

在自下而上设计中,零件在单独窗口中建造,此窗口中只可看到零件。 但是,您在装配体窗口中操作时可以编辑零件。 这使其他零部件的几何体可供参考。 要参考的几何体示例包括复本或尺寸。

该方法对于大多是静态但具有与其他装配体零部件交界之特征的零件较有帮助。

•完整零件可通过自上而下的方法在装配体上下文中创建新零部件进行构建。 您所构建的零部件附加或配合到装配体中的另一现有零部件。 您所构建的零部件的几何体基于现有零部件。

该方法对于像托架和器具之类的零件较有用,它们大多或完全依赖其它零件来定义其形状和大小。

•整个装配体亦可通过自上而下的设计,首先构建定义零部件位置、关键尺寸等的布局草图。 接着使用以上方法之一构建 3D 零件,这样 3D 零件就遵循草图的大小和位置。

草图的速度和灵活性可让您在构建任何 3D 几何体之前快速尝试数个设计版本。 即使在您建造 3D 几何体后,草图可让您在一中心位置进行大量更改。

3)考虑事项

•只要在您使用自上而下技术生成零件或特征时,都将为您所参考的几何体生成外部参考引用。

•在某些情况下,带有大量关联特征(这构成了自上而下设计的基础)的装配体可能比无关联特征的同一装配体需要更长时间重建。

优化 SOLIDWORKS 以重建更改的零件。

6.5 作者小注

作者的设计理念的自顶向下设计模式。

但自顶向下设计只是用在设计理念的层面,在实际运用中反而很少。因为一则这种方法对系统的负担太大;二则建模需要关联,所花费的时间更多。

在实际的设计中作者是会先建立主要零件的大致模型,装配完毕后。再进一步细化模型和追加细节零件。所以算是两者的混合。

从本质而言,所有的机械设计都是自顶向下设计模式,理解设计要求后再追求设计细节,所谓自底向上模式只是一种简便的方式罢了,但这种方式很常用。

机械设计不同于软件设计,软件设计的高级工程师可以定义出接口(还是抽象类来着?),让底层的工程师去完善,机械设计却做不到。一则因为机械设计中顶层要求无法对下层设计强制约束(这一点软件设计中可做到),二则因为零部件之间联系过于精密,三则因为kiss原则贯彻始终,所以现在就作者而言,最好的办法,还是一个人负责一个产品(或大模组)。

7.模型封装

模型的封装应符合下列要求:

a) 简化的实体在移去内部细节的同时应提供正确封装;

//给客户时尤其需要,不能将产品内部信息暴露。

b) 对模型进行容积和质量特性分析时,可以封装模型;

c) 为消隐专利数据,实体可以在提供给供应商或子合同商之前简化或去除专利细节;

d) 用于有限元分析的模型可以进行封装。