1. 系统介绍

Xplanner APS是考虑了工艺约束、设备、物料、班组、生产日历,工装模具等等各种生产制约条件的、基于有限产能的、自动化的高级计划排程系统。Xplanner帮助企业制定高精度详细生产计划、物料需求计划、以及采购计划等等,实现缩短制造提前期,削减库存,提高交货期的遵守,有效的实现客户的利益增长。

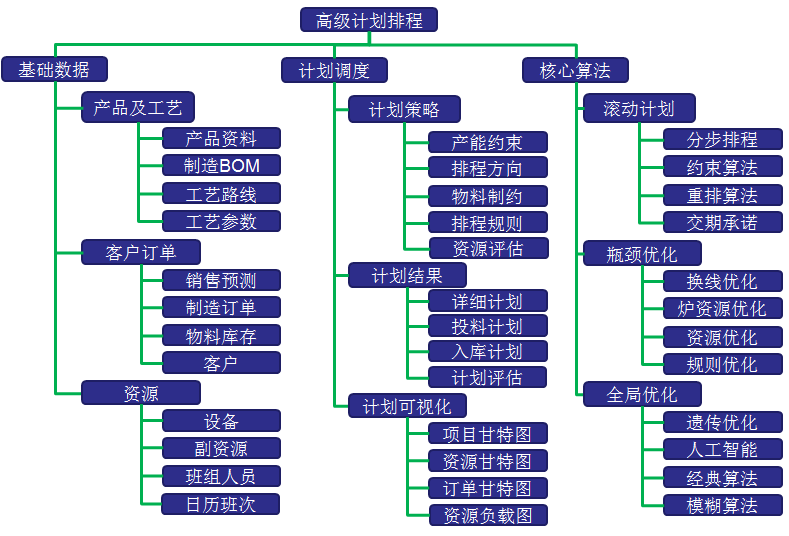

系统分为以下核心模块:基础数据,核心算法,计划调度等模块。

本手册以一个简化的制造企业为原型演示Xplanner APS的核心功能,具体包括以下步骤:

1、 背景及工艺介绍;

2、 创建产品及工艺基础数据,包括产品、工艺路线,工序,输入、使用、输出指令模板(可以通过制造BOM快速创建);

3、 创建设备的日历,出勤模式等资源信息;

4、 创建订单数据;

5、 设定计划策略、排程参数,一键式排程;

6、 查看、手动调整计划排程结果;

更详细的参数设定,范例及场景介绍请参照参数手册,范例手册。

2. 背景及工艺介绍

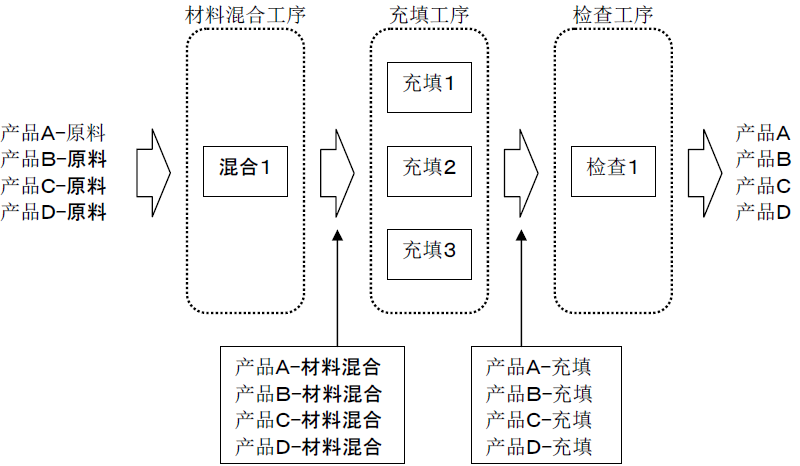

该工厂生产产品A、产品B、产品C、产品D四种产品,基本工艺如下:

■材料混合工序,使用设备——混合机1;产品A、产品B、产品C、产品D的原材料为产品A-原料、产品B-原料、产品C-原料、产品D-原料。

■充填工序,使用3台充填机——充填机1,充填机2,充填机3。材料混合工序中生产的中间品再经过后面的充填工序;

■检查工序,使用一个检查资源——检查中心1;充填工序中生产的品目经过检查工序后,最终产品为产品A、产品B、产品C、产品D。

3. 创建产品基础数据

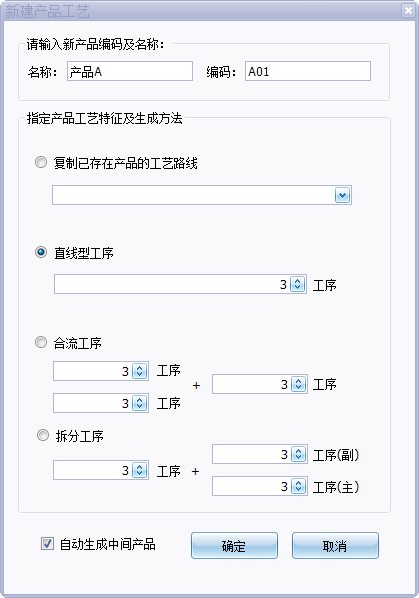

操作:登陆系统,默认用户名为:admin,密码为空,进入【产品及工艺】【制造BOM】,点击右键,选择【新建产品工艺】,输入【名称】、【编码】,并选择【确定】,具体如下图:

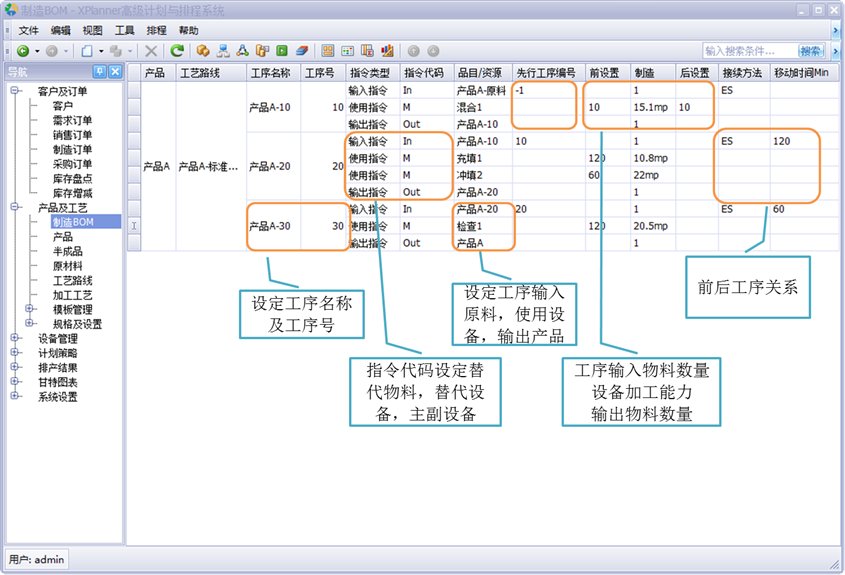

设定相关参数后,系统根据模板自动生成制造BOM,在制造BOM编辑器中,根据实际情况进一步完善各工序的物料需求、设备产能需求、产出品数量、以及工序间的约束关系等等设置。

在制造BOM中修改以下数据,以符合产品生产工艺:

|

输入项目 |

输入内容 |

|

指令代码 |

输入指令,In,In0,In1,In2等等, 使用指令,M,S0,S1,S2等等 输出指令,Out,Out0,Out1,Out2等等; |

|

品目/资源 |

输入指令,则表示工序所需要的原料; 使用指令,则表示工序所需要使用的设备资源; 输出指令,则表示工序物料产出; |

|

先行工序编号 |

-1表示为第一道工序; 10表示上一工序为10工序; |

|

前设置 |

输入指令,无意义 ; 使用指令,表示加热等前设置时间,默认单位为分钟。 输出指令,无意义; |

|

制造 |

输入指令,表示工序所需物料的数量; 使用指令,表示设备的加工能力,默认单位为分钟,其他单位说明见下一表格。 输出指令,表示工序产出品目的数量; |

|

后设置 |

输入指令,无意义 ; 使用指令,表示冷却等后设置时间,默认单位为分钟。 输出指令,无意义; |

|

接续方法 |

ES(前工序结束之后后工序才开始)和SS(前工序开始后,后工序就可以开始) |

|

移动时间MIN |

上一道工序与下一道工序之间的间隔时间 |

使用指令中制造单位说明

|

单位 |

解释 |

示例 |

|

sp |

制造1个单位所消耗的时间秒 |

5sp |

|

mp |

制造1个单位所消耗的时间分 |

5mp |

|

hp |

制造1个单位所消耗的时间小时 |

5hp |

|

ps |

1秒钟能够制造的数量 |

5ps |

|

pm |

1分钟能够制造的数量 |

5pm |

|

ph |

1小时能够制造的数量 |

5ph |

|

s |

与制造数量无关,单位为秒 |

5s |

|

m |

与制造数量无关,单位为分钟 |

5m |

|

h |

与制造数量无关,单位为小时 |

5h |

4. 创建设备日历及出勤模式

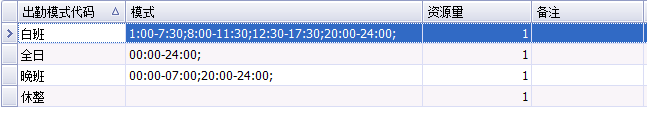

4.1. 出勤模式

出勤模式用于设定一天中工作时间段的模式。

模式

设定工作时间段,模式中可包含多个时间段,多个工作时间段时用分号将时间隔开,注意不同时间段不能交叉。

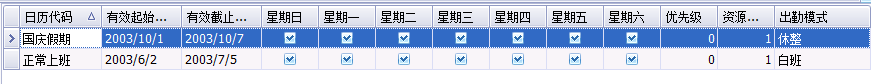

4.2. 生产日历

生产日历用于设定资源的工作时间或者休息时间,如下图:

|

输入项目 |

输入内容 |

|

日历代码 |

易识别的字符串 |

|

有效起始日期 |

输入指令,则表示工序所需要的原料; |

|

有效起始日期 |

-1表示为第一道工序; |

|

优先级 |

用于设定日历的优先顺序,同一资源多个日历冲突的时候,采用优先级大的日历。 |

|

使用此日历的资源 |

用于设定使用此日历的资源,同一个资源可以有多个日历。注意,日历与资源之间一定要设定关联关系。 |

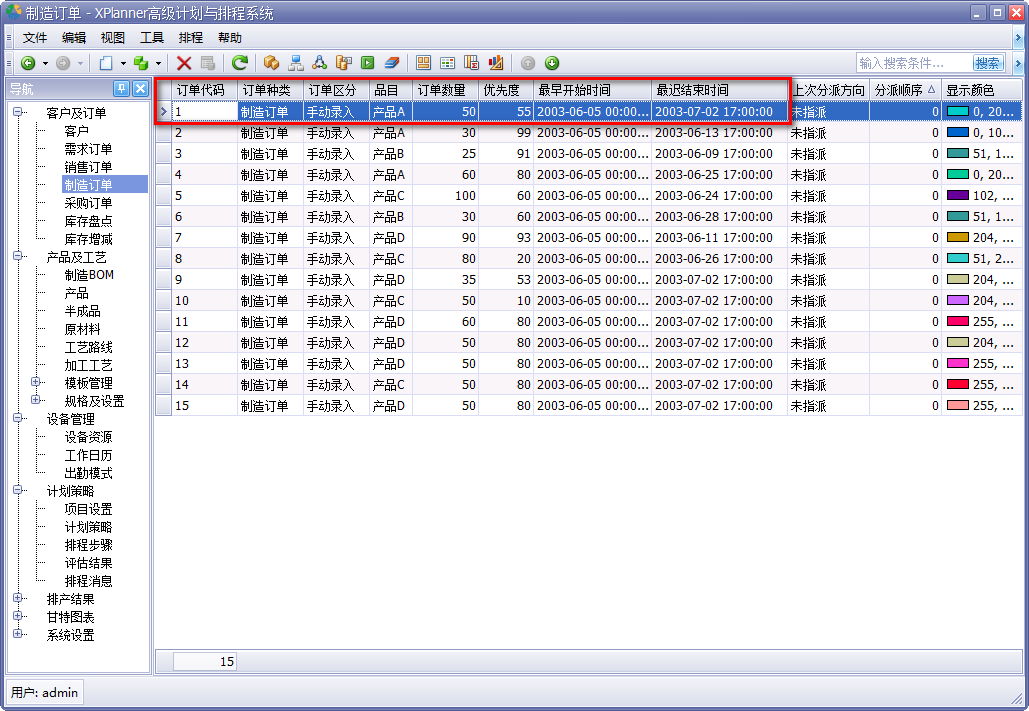

5. 创建订单数据

选择菜单【客户及订单】-【制造订单】后显示订单界面。点击“右键”,选择【新建订单】。

订单字段如下

|

输入项目 |

输入内容 |

|

订单代码 |

用于识别每个订单的代码,代码尽量不要重复,可以英文数字或者字符串。 |

|

订单类型 |

一般为制造订单,系统根据制造订单进行排程。 |

|

品目 |

需要生产的产品。 |

|

订单数量 |

设定制造的数量。 |

|

优先度 |

根据优先度的值决定以下订单的分派方向。 |

|

最早开始时间 |

订单最早开始生产时间。 |

|

最迟结束时间 |

最迟结束时间是指订单最迟什么时候生产结束,单位的设定可以精确到秒。 |

|

显示顺序 |

在订单甘特图上的显示的顺序。 |

|

制定分派方向 |

排程方向,包括:正方向,逆方向。 |

|

订单分区 |

订单类别 |

|

交货期 |

订单交货日期 |

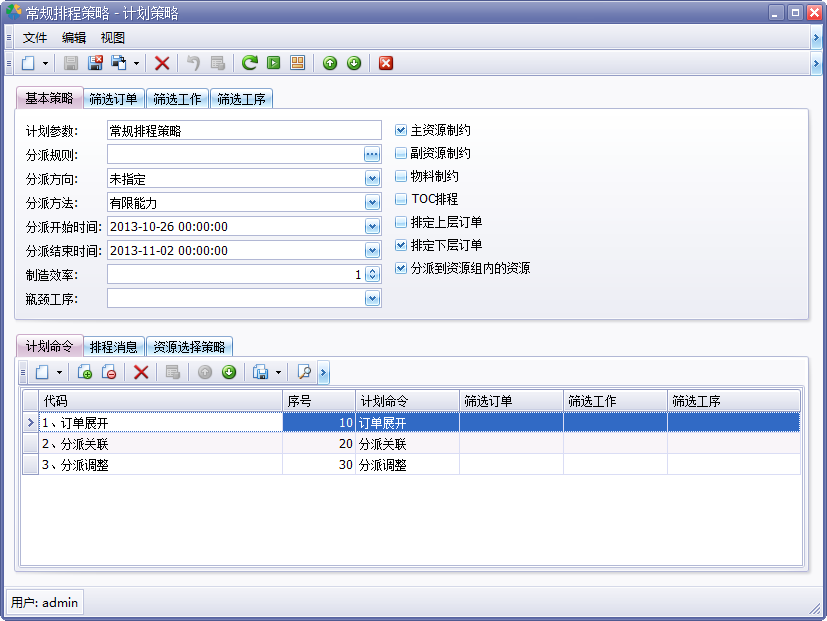

6. 设定参数计划排程

设定分派规则,分派方向,分派方法等计划参数。

分派方法

有限能力是指考虑工厂的资源负荷能力、人员技能、物料、等因素的基础上进行排程。

无限能力是指在排程时不考虑工厂的资源负荷能力、人员技能、物料、运输能力等因素。

分派方向

排程方向是指排程计算时,参与排程的订单、工作是从排程开始时刻往后排程,还是从最晚结束时刻往前排程。

分派规则

分派规则定义了工作分派的先后顺序,选项如下:

订单交货期

订单最早开始时刻

订单优先级

订单交货期-订单最早开始时刻

订单紧迫程度

……

设定相关参数后,点击导航栏上排程按钮 ,进行一键排程,Xplanner APS系统自动生成详细作业计划,精准的投料计划和入库计划,点击【计划结果】查看详细计划排程结果。

7. 输出详细排程结果

7.1. 详细作业计划

详细作业计划是指设备,模具,刀具,工装等各种资源的详细计划,精确到时分秒。

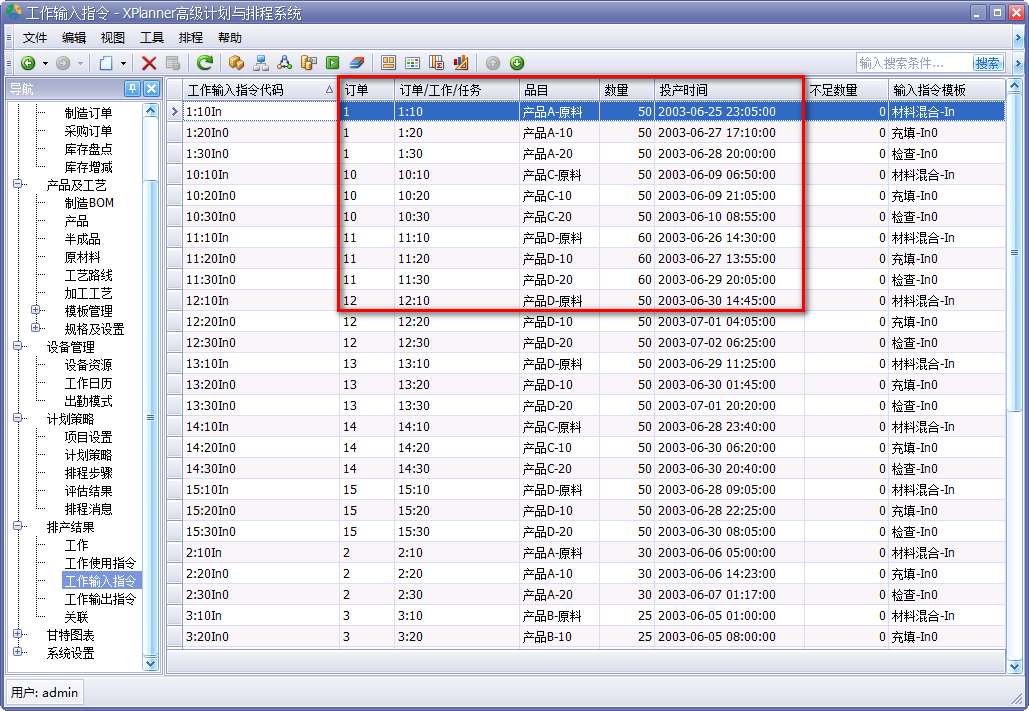

7.2. 物料需求计划

物料需求计划是指基于JIT计划的精准的投料计划,指导准时化物料配送。

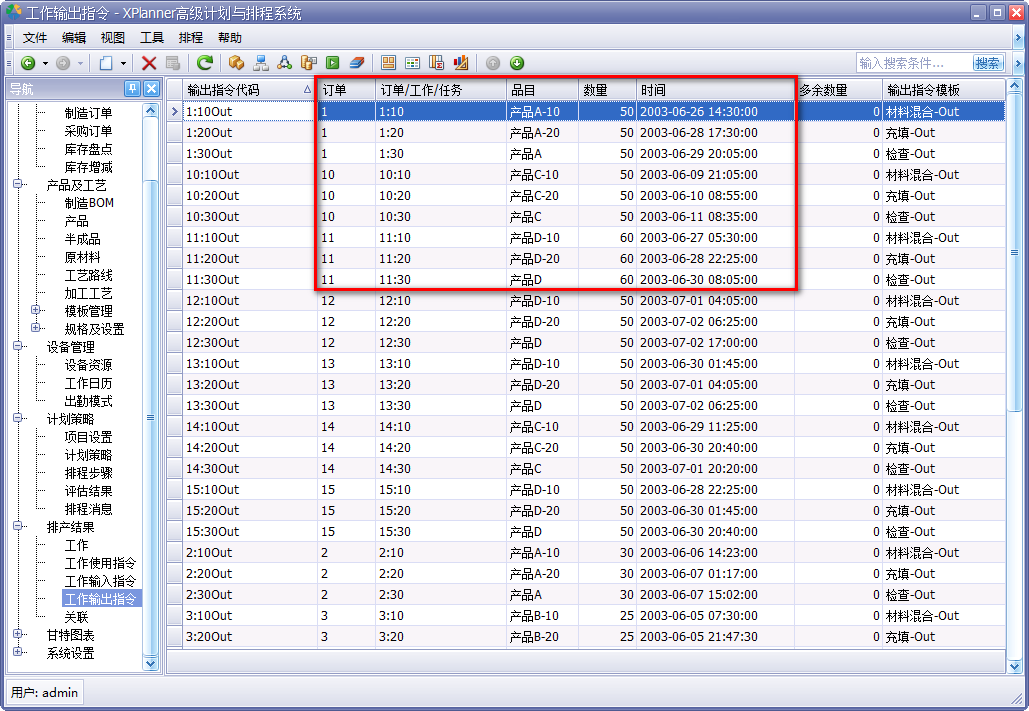

7.3. 品目产出计划

品目产出计划是指半成品,成品的产出计划,用于指导产品检验或者入库。

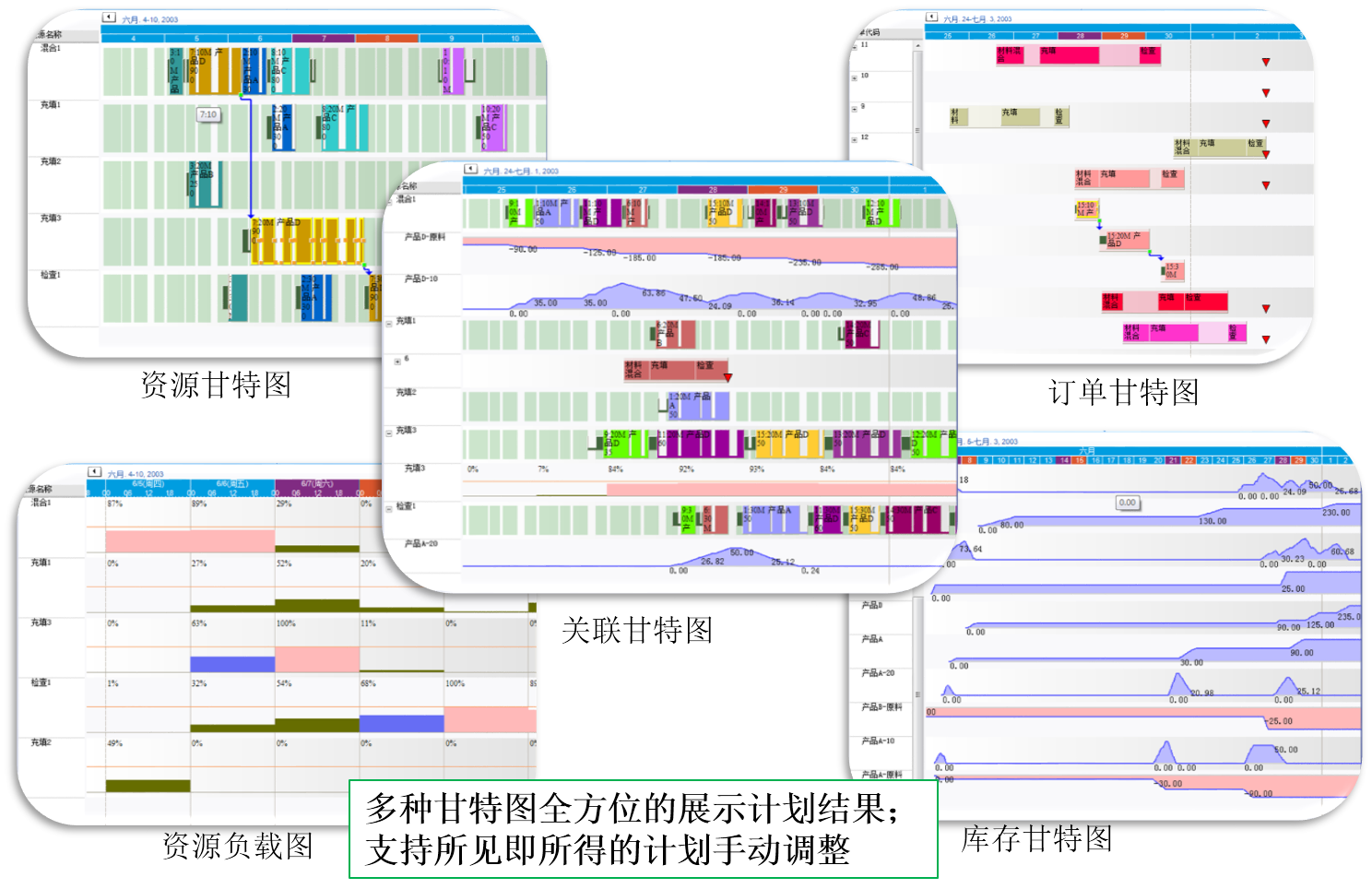

详细作业计划、物料需求计划、品目产出计划可以直接导出成Excel格式,用于直接指导生产执行。另外计划结果通过资源甘特图、订单甘特图、资源负载图、品目库存图进行可视化展示,便于整体了解计划情况。

8. 计划可视化

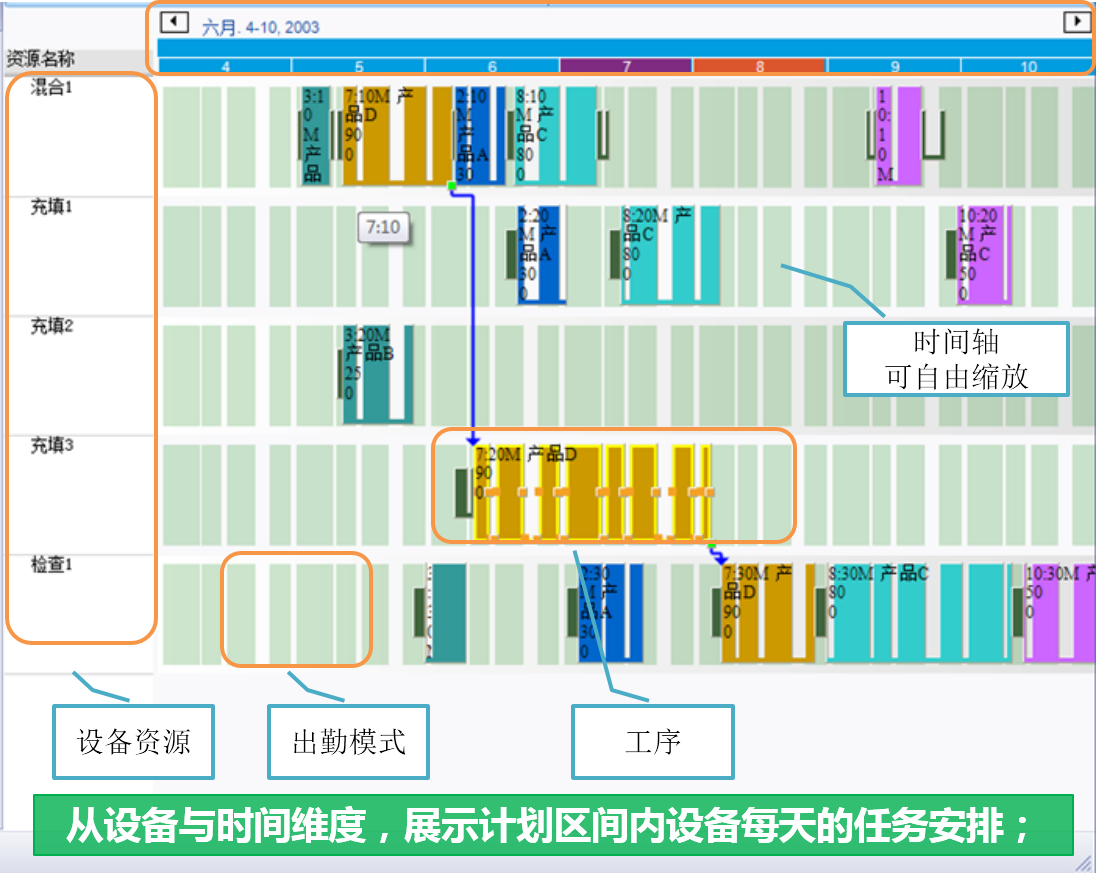

8.1. 资源甘特图

横轴是时间轴,纵轴为设备资源,资源甘特图直观展示各个设备上的任务安排。

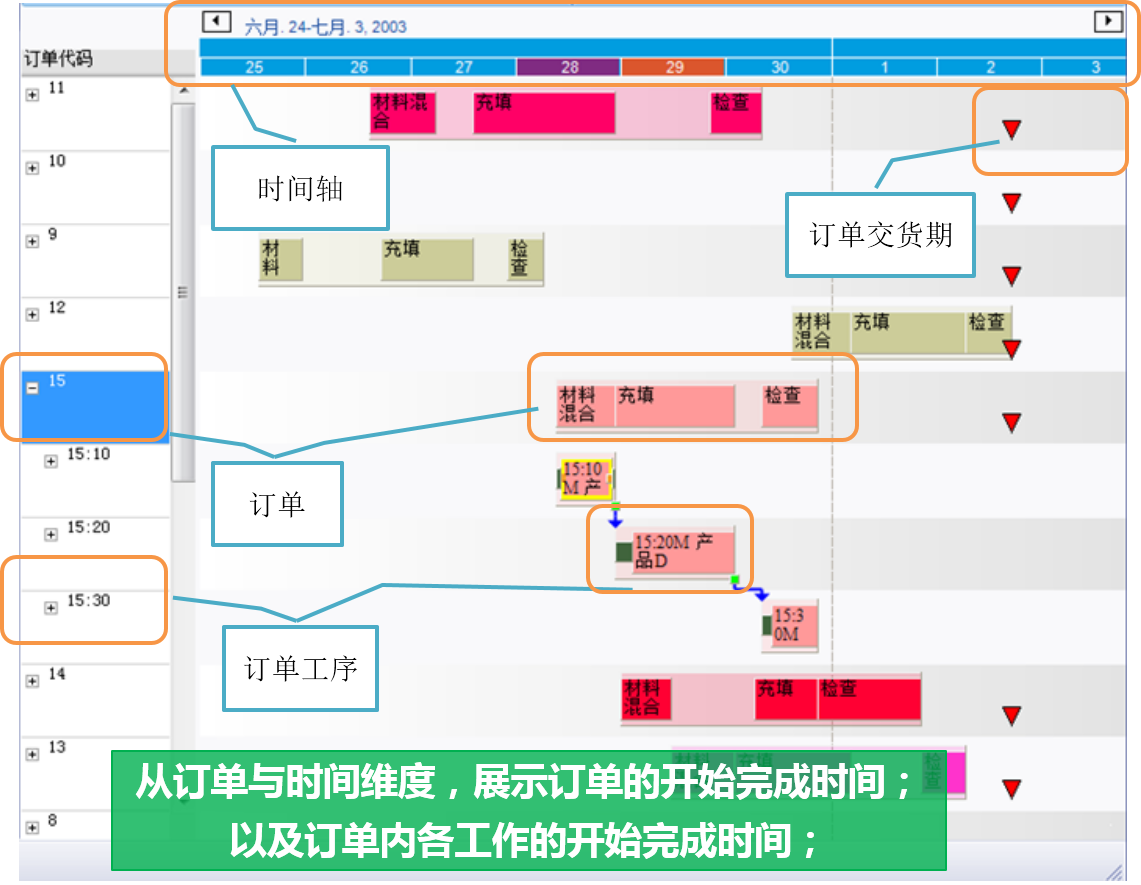

8.2. 订单甘特图

横轴是时间轴,纵轴为订单,订单甘特图直观显示订单各工序的加工时间及顺序。

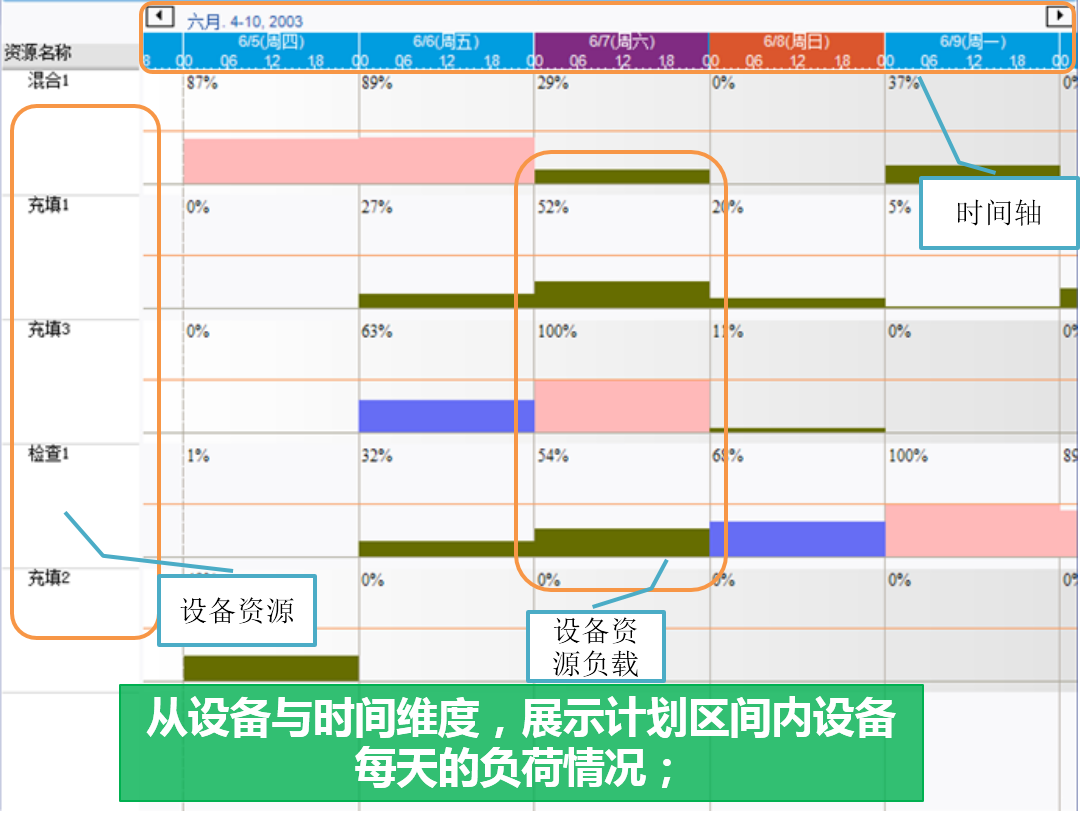

8.3. 资源负载图

横轴是时间轴,纵轴为设备,资源负载图直观展示计划区间内各设备的负载。

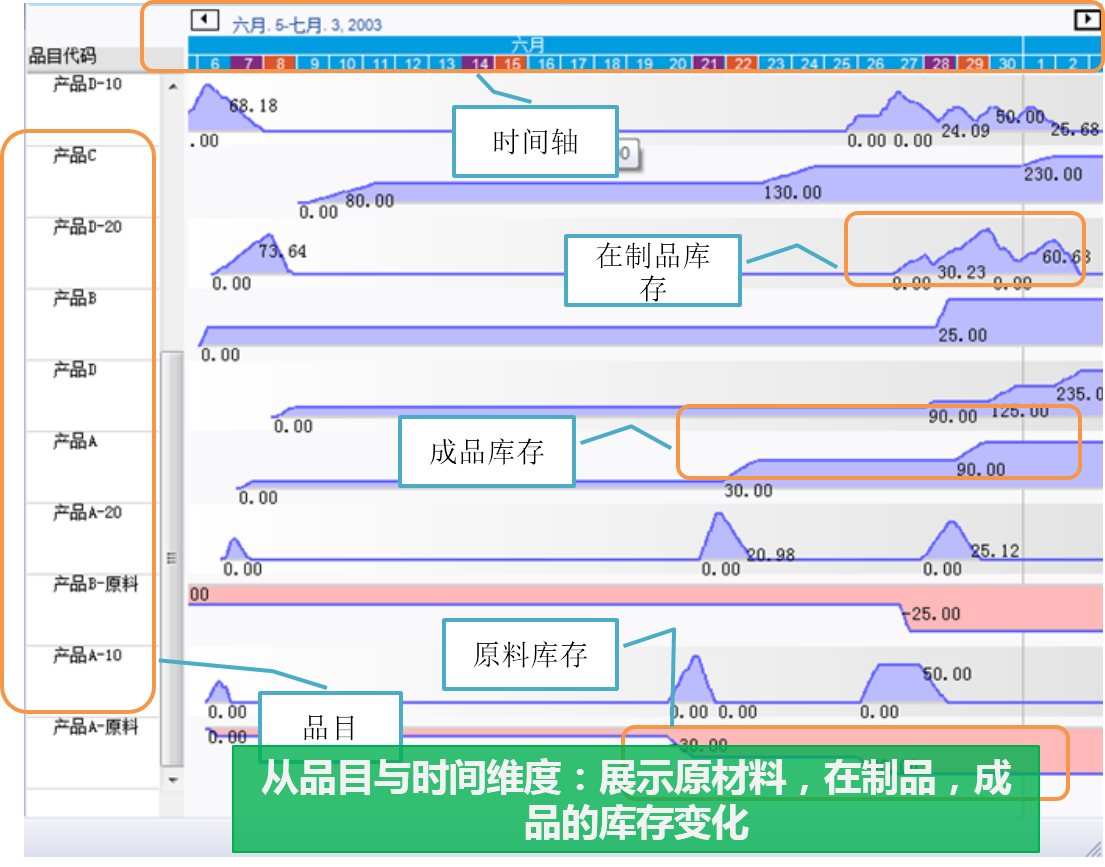

8.4. 库存图表

横轴是时间轴,纵轴为设备,库存图表直观展示原料、在制品、成品的库存变化。

其他APS高级计划排程系统相关扩展阅读:

3、 APS演绎饭局模型(通俗的告诉您为什么ERP计划与APS计划的区别)

4、烽火集团PCBA企业应用易普优APS实现智能计划排产案例