浅谈Dynamics AX2009生产订单各操作流程

作者: 大卫王

生产模块是MBS核心模块之一,其集成了生产发料,退料,生产排程,生产工序,生产报工,生产成本核算等重要流程,生产订单从创建开始,经过估计,排产,发放,下达,开始,完工入库,结束等7个操作,最后完成一个完整的成本核算系统,下面分别介绍各个操作过程中系统的物料,工序,成本等所发生的变化。

| 生产订单操作 | 生产订单变化 | 生产BOM的变化 | 生产工序的变化 | 生产成本的变化 |

| 创建 |

|

|

|

|

| 工序级排产 |

|

|

|

|

| 作业级排产 |

|

|

|

|

| 工单发放 |

|

|

|

|

| 工单下达 |

|

|

|

|

| 工单开始 |

|

|

|

|

| 工单领料 |

|

|

|

|

| 工单工序报工 |

|

|

|

|

| 工单作业报工 |

|

|

|

|

| 工单完成 |

|

|

|

|

| 工单结束 |

|

|

|

|

1, 工单创建。

当市场部接到订单需要生产时,或者库存的物料现有量不足需要安排生产补充库存时,生产控制部门需要创建一张新的生产工单,或者通过主计划指示在MBS系统中将一张计划生产单确定下来。为简单起见,本文只介绍手工在MBS系统中创建的生产订单。

刚刚创建的生产订单其状态为“已创建”状态,其生产BOM和生产工艺路线是从系统中的工程BOM和工程工艺路线复制而来,其生产BOM并无在单需求。工艺路线并无任何安排。

2, 工单估计

A, 计算生产成本(受参数控制),

B,计算BOM的估计数量和剩余数量,产生生产在单需求,BOM的余额状态为“物料消耗量”

C,如果有虚拟BOM,将其分解并提高到上一层BOM上。

D,如果有生产BOM,则产生子生产工单

E, 按照工艺路线设置的时间,计算各道工序所需要的时间(设置时间,过程,数量)

F,生产订单状态变为“已估计”

3, 工序级排产

A, 工序级排产按照产品工艺路线的设置和对应工作中心极其工作日历的设置,生成相应的排产计划,其排产是工序级的,产生针对工序的预留产能。

B,物料清单状态无变化

C, 生产订单状态为“已计划”

4, 作业级排产

A, 作业级排产将按照工艺路线中对应工艺路线组中设置的相关工作,将生产工序分解成不同的作业(之前的排队,设置,过程,运输,重叠,之后的排队),生产排产按照相应的操作进一步细化,产生针对作业级的排产,同时删除预留的工序级排产资料,BOM信息无变化

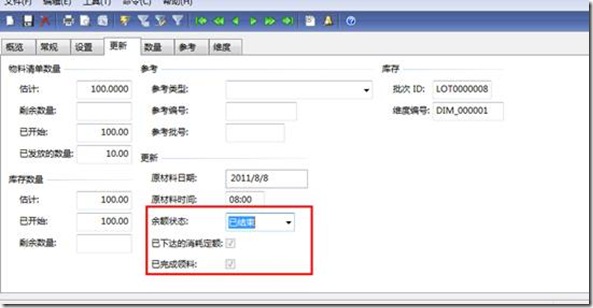

5, 生产订单下达

A, 生产BOM按照物料主挡对应的仓库物料中的设置或者物料模型组中“合并领料方法”参数中的设置,创建仓库转移单

B,可以打印出相应的工艺路线作业以及作业卡,工艺路线卡。

C,生产订单状态变为“已发放”

D, 生产BOM和生产工艺路线并无变化

6, 生产订单开始

A,开始一个生产订单,主要目的是可以开始消耗物料和工艺路线了,开始一个工单可以只开始其中某些工序或者开始所有工序,也可以开始某些数量。

B,开始后生产BOM出现已开始数量

C, 生产工艺路线标记为“已开始”

D,生产订单标记为“已开始”

7, 领料单过账

A,更新物料清单物料的发放数量

B,产生WIP入账金额 对应的会计科目为:

DR: 生产领料单对方科目

CR:生产领料单

C, 如果物料已经完成,则更新物料清单行上余额状态为已结束和“已完成领料”

D,如果领料已完成,更新生产订单行的余额状态为:工艺路线消耗

8, 作业卡/工艺卡报工

A,作业卡一般分为几种类型:设置,过程,排队,运输等,一般设置中多为设置和过程2种类型,报工后对应的工艺路线和作业将会更新

B,产生工艺路线消耗的会计凭证:

DR:生产WIP

CR: 生产WIP发货

C,如果全部工艺卡已报工,那么生产工单余额状态变为“完工入库”

9, 完工入库日记账过账

A,更新生产工单上完工入库数量

B,产生完工入库凭证:

DR: 生产-完工入库

CR:生产-完工入库对方科目

C,如果是全部完工入库,即完工入库日记账上“完工入库”按钮和“接受错误”打勾,那么将结束所有未完全发放的物料和工艺/工序,并直接将生产工单状态变为“完工入库”

10结束工单

将生产工单结束,完成成本核算,具体核算过程如下:

A, 完工产品生产线领料单反冲

DR: 生产 - 领料单

CR: 生产-领料单对方科目

B, 转出完工产品的耗料

DR: 生产 – 发货对方科目

CR: 生产-发货

C, 生产线完工入库反冲

DR: 生产 – 完工入库对方科目

CR: 生产 – 完工入库

D, 在制品的人工工时分配的反冲

DR: 生产 – 间接吸收

CR: 生产 – 间接吸收抵销

E, 在制品的人工工时最后确认分配

DR: 生产 – 间接吸收抵销

CR: 生产 – 间接吸收

F,真正入库,库存收货

DR: 生产 - 收货

CR: 生产 - 收货对方科目

CR: 生产替代差异

![clip_image002[6] clip_image002[6]](https://images.cnblogs.com/cnblogs_com/perock/201208/201208070906011475.jpg)