随着公司业务发展,苏州纽威阀门公司将承接来自各个国家的更多产品业务,越来越多的客户要求对产品进行精确的交期预估和管理。而目前对产线的产能管理仅限于人工静态产能计算。

由于产品繁多,生产流程各异,不同产品使用的加工资源错综交互。加上订单、产品、以及测试资源的可变因素,人工难以模拟出精确的交期。这样就造成了交期冗长、交期达成率低,难以满足客户的需要。

难以根据现有的采购信息和库存进行交期预估,难以计算现有产能下原料的需求日期,造成库存浪费。APS(高级计划排程系统)系统的导入也就此走入公司视野。

项目实施与应用情况详细介绍

在系统选型阶段,纽威阀门对企业的业务需求和相关课题做了分析与整理,并通过参加研讨会等方式对APS系统做了充分的了,最后组织多家APS厂家通过投标进行确认和系统选型。

系统实施分为三个阶段,第一阶段实施覆盖合同执行部、1101工厂、1102工厂;第二阶段覆盖1103-1105工厂,第三阶段实施机加工厂。

APS系统涉及的系统繁多,系统之间的交换复杂。前期调研阶段对所有课题进行了梳理,对每个课题进行归类哪些APS系统做,哪些是业务模式需要改变,哪些是其他系统协助。整个项目过程中数据的收集整理进度比预期的要困难很多,时间也比计划长了很多。

1)项目实施目标

-

APS,MES系统集成。实现生产管理流程标准化,可视化,信息一体化。

-

订单交期快速评估,对无法满足交期订单预警。

-

制定详细生产计划,提高制作生产计划的效率,准确性和达成率。

-

能够快速应对紧急插单,设备故障,实绩报工等引起的计划变更及影响。

-

预测未来资源负荷情况。优化资源利用率,负荷均衡生产。

2)人员职责划分

-

工艺人员负责通过APS系统进行基础数据的验证。

-

合同执行不人员负责整体计划的下发。

-

车间计划人员负责当月计划的排产。

-

车间调度人员负责具体计划的执行和计划的微调。

3)系统流程及架构

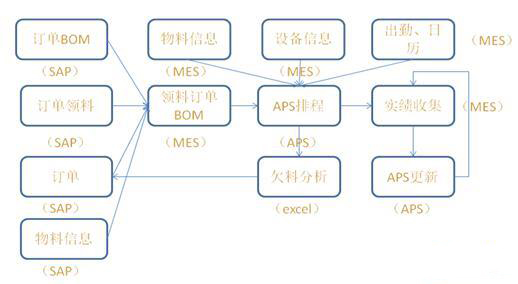

MES系统接受ERP发送的数据,为APS提供排程基础数据,APS系统负责基础数据验证、为MES提供BOM数据、生产计划排程。

整体系统流程

4)项目实施关键要素

-

项目开始就成立了项目小组,由合同执行部牵头负责,IT部门技术支持。

-

采用了固定的办公场所,项目小组成员全天后在办公场所出勤,遇到问题及时由对应的人员进行协调沟通。

-

客户项目组负责人主动承担起了和公司内部部门之间的沟通职责,降低了实施人员和使用部门之间的沟通障碍,加快了项目推进。

-

不厌其烦的组织最终用户进行培训考试,让用户由陌生和抵触到熟练使用系统。

效益分析

将企业的整个生产管理系统(ERP、MES、APS)全部打通,形成了一个有效的供应链和现场管理系统。对交货期的准确性管理有了明显的提升,业务部门在接单就可以回复客户交货期,产品的生产的状态和预估交期,各个部门都可以查询,计划体系也更加标准化。采购人员也由采购计划主导变为需求主导,计划达成率也有了明显的提升。